Integrierte und traditionelle Bauweisen Weißbuch (DE, Integrated and traditional designs WP)

Vergleich von elektrisch angetriebenen Antrieben: Integrierte und traditionelle Bauweisen

Einführung

In der schnelllebigen Industrieautomation konstruieren Maschinenbauer Systeme, die den sich schnell verändernden und anspruchsvollen Anforderungen gerecht werden. Wenn es um lineare Bewegungen geht, haben Ingenieure eine breite Auswahl an elektrisch angetriebenen Antrieben. Dazu gehören sowohl integrierte

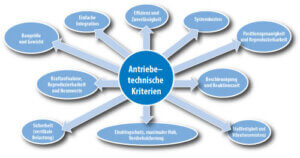

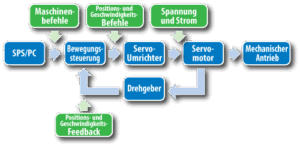

als auch traditionelle Modelle, welche zuverlässige und effiziente Designs ermöglichen. Jede Technologie bietet je nach Anwendungstyp und Anforderungen ganz eigene Leistungsvorteile. Bei der Bewertung integrierter und traditioneller Antriebe sind mehrere Faktoren zu berücksichtigen. Ingenieure, die wissen, wie die Unterschiede zu beurteilen sind und welche technischen Kriterien miteinander verglichen werden sollten, finden die optimale Lösung für die jeweiligen technischen Anforderungen (Abbildung 1).

Abbildung 1: Antriebe – technische Kriterien

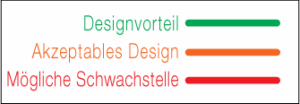

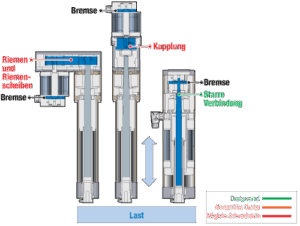

Traditionelle Antriebe werden definiert als Spindel, die von einem externen Motor angetrieben wird und mittels einer Kupplung, eines Riemens oder eines Getriebes an den Antrieb angeschlossen ist. Die Spindel ist auf Schrägkugellagern gelagert und wird von einem externen Motor angetrieben. Die an die Schubstange gekoppelten Muttern bieten Verdrehsicherung (normalerweise im Inneren) und erzeugen so eine lineare Bewegung.

Abbildung 2: Traditioneller Antrieb

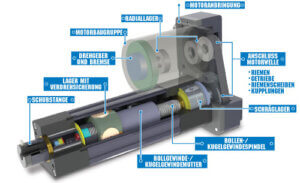

Integrierte Aktuatoren sind definiert als Spindel, die fest an einen eingebauten Servomotor mit Hohlkern gekoppelt ist und von diesem angetrieben wird. Die Spindel und die Muttern bewegen sich im Hohlkern-Rotor des internen Servomotors. Die Spindel und der Rotor des Servomotors sind auf Schrägkugellagern gelagert. Die Schubstange und die Muttern sind verdrehgesichert (normalerweise außerhalb des Antriebes). So wird eine lineare Bewegung erzeugt.

Abbildung 3: Integrierter Antrieb

Einfache Integration

Da der Druck auf dem Markt immer weiter wächst, ist es unerlässlich, beim Bau und bei der Inbetriebnahme neuer Maschinen darauf zu achten, dass sich jedes Bauteil möglichst einfach und nahtlos in das Maschinendesign einfügt.

Ein traditioneller Antrieb (mechanischer Antrieb und externer Servomotor mit Drehgeber) wird in der Regel mit Servo-Umrichter und Bewegungssteuerung erworben. Ein integrierter Antrieb vereint den mechanischen Antrieb und den Servomotor in einem einzigen Bewegungsmodul, das mit dem Servo-Umrichter und der Bewegungssteuerung integriert werden muss.

Abbildung 4: Geschlossene, einachsige Bewegungssteuerung für einen elektrisch angetriebenen Antrieb

Traditionelle Linearantriebe

Der Servomotor eines Drittanbieters ist an einen traditionellen Linearantrieb angeschlossen. Dieser Motor wird in der Regel vom gleichen Hersteller hergestellt wie auch der Servo-Umrichter und erleichtert so die einfache Integration von Motor, Antrieb und Steuerung mit kompatiblen Steckverbindern, Drehgebern und Kabeln. Die Lieferanten von Linearantrieben können die richtigen Vorrichtungen zur Montage des Motors wie Riemen, Riemenscheiben, die geeignete Hardware und die richtigen Motorbefestigungsplatten bereitstellen oder empfehlen. Die Montage des Motors, die in der Regel beim Kunden durchgeführt wird, erfordert eine genaue Positionierung der Welle, Motorausrichtung und Riemenspannung, um Probleme wie beispielsweise die seitliche Belastung der Motorwelle zu vermeiden. Durch die Motormontage verlängert sich die Zeit für die Integrierung und die Inbetriebnahme des Antriebs.

Integrierte Linearantriebe

Integrierte Linearantriebe verwenden Steckverbinder und Drehgeber, die zu den Modellen der Marktführer im Bereich Servomotoren passen. Maschinenbauer können Standard-Servo-Umrichter und Motorkabel des Antriebsherstellers verwenden, um eine einfache elektrische und mechanische Integration mit dem Servoantrieb zu ermöglichen. Integrierte Linearantriebe sparen den Konstrukteuren Zeit bei der Inbetriebnahme, da die Zeit für die Montage des Motors und zusätzlicher Bauteile wegfällt. Im Gegensatz zu einem traditionellen ANTRIEB erfordert ein integrierter Antrieb in der Regel zusätzlichen Zeitaufwand, um die Motorparameter des integrierten Antriebs manuell in den Servoantrieb einzugeben und die Feinjustierung für das Antriebsystem durchzuführen. Die meisten Servoantriebe ermöglichen die Integration von Drittanbietermotoren. Sobald die Integration abgeschlossen ist, wird eine Motordatei erstellt, die die Zeit für die Integration bei sich wiederholenden Maschinenaufbauten erheblich verkürzt. Ein Vorteil der integrierten Linearantrieben ist ihre Flexibilität im Hinblick auf die Beibehaltung der mechanischen Form, der Passform und der Funktion für verschiedenste Steuerungssysteme. Der Rückmelder und die Verbindungskabel können so geändert und angepasst werden, dass sie mit jeder Marke von Kontrollsystemen kompatibel sind. Das mechanische Design der Maschine bleibt dabei unverändert. Für traditionelle Linearantriebe wären zwei verschiedene Servomotormarken vonnöten. Dies würde verschiedenste mechanische Konstruktionen erfordern, da die Abmessungen der Servomotoren von Hersteller zu Hersteller variieren.

Größe – Außengehäuse und Gewicht

Außengehäuse

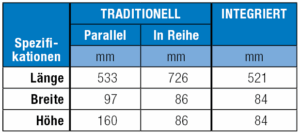

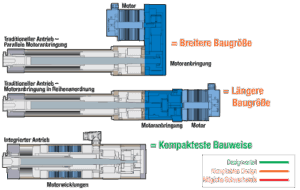

Traditionelle Linearantriebe, die eine externe Motoranbringung erfordern, bieten in der Regel sowohl eine äußere Motoranbringung (auch als parallele Motoranbringung bekannt) als auch Motormontageoptionen in Reihenanordnung. Beim Vergleich der Gesamtlänge der Linearantrieben sind sowohl ein traditioneller Antrieb mit parallel angebrachtem Motor

(25–75 mm) als auch ein traditioneller Antrieb mit Reihen-Montage

(200–250 mm) länger als ein integrierter Antrieb mit vergleichbarer Leistung. Ein Teil der Längenabweichung zwischen integrierten und traditionellen Linearantrieben in Reihenaufbau hängt von den ausgewählten Motor- und Feedbackoptionen ab. Im Höhenvergleich sind die integrierten Linearantriebe etwas kompakter als ein traditioneller Antrieb mit Reihen-Montage des Motors (normalerweise 2–3 mm kleiner), aber sehr viel kompakter als eine Konfiguration mit parallel angebrachtem Motor. Die Konfiguration mit parallel angebrachtem Motor erweitert die Höhe des Antrieb um bis zu 430–460 mm. Je nach Motorauswahl kann die Breite der traditionellen Lösung einer integrierten Lösung ähnlich oder etwas größer sein.

Tabelle 1: Vergleich der Abmessungen von Lösungen mit Tolomatic Antriebtechnologie (RSA24 vs IMA33)

Gewicht

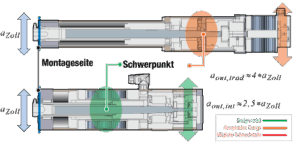

Gewichtsvergleiche sind oftmals sehr wichtig für Anwendungen in der Robotertechnik sowie in mobilen oder ähnlichen Anwendungen, wo der Antrieb Teil der sich bewegenden Masse ist. Das Gewicht der traditionellen Linearantriebe variiert je nach gewähltem Motor und zusätzlichen Komponenten, wie beispielsweise Getrieben. Alle drei Antriebs-Konfigurationen können ein ähnliches Gewicht aufweisen. Dieses ist wiederum abhängig vom gewählten Motor und den zusätzlichen Komponenten für die Motormontage. In bestimmten Anwendungen kann ein integrierter Antrieb von Vorteil sein. Die kompakte Bauweise des integrierten Antriebs legt den Schwerpunkt entlang der Mittelachse des Antriebs, näher an der Montageseite. Dies ermöglicht dem integrierten Antrieb eine effizientere Bewegung – eine Eigenschaft, die besonders für Anwendungen auf dem Gebiet Robotic End-of-Arm sehr gewinnbringend ist. Wenn das Gewicht ein Schlüsselfaktor für eine Anwendung ist, sollten alle drei Konfigurationen verglichen werden. Für eine optimale Konfiguration sollte der Motor dabei den Größenanforderungen der entsprechenden Anwendung entsprechen.

Abbildung 5: Integrierte Antrieb-Designs sind die kompakteste Option

Systemkostens

Es ist möglich, dass beide Technologien die Anforderungen eines Systems und dessen Leistungsanforderungen erfüllen. Wenn dies der Fall ist, sind die Kosten ein entscheidender Faktor. Die Anschaffungskosten eines traditionellen Antriebs sind oft geringer als die Kosten für einen integrierten Antrieb. Wenn der traditionelle Antrieb allerdings in die Kosten für den Servomotor mit einkalkuliert wird, steigen die Kosten für ein Antriebsystem normalerweise leicht an. Integrierte Aktuatoren zeichnen sich durch einen wettbewerbsfähigen Preis aus und die Zeit für die Montage des Motors entfällt, sodass sie oft die wirtschaftlichste Option sind.

Plattform – Eindringschutz, maximaler Hub, Verdrehsicherung

Eindringschutz

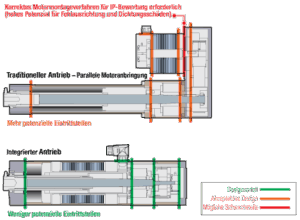

Traditioneller Linearantrieben mit extern montierten Motoren erfordern eine höhere Anzahl an Komponenten. Dadurch kommt es zu einer höheren Anzahl an Verbindungen, die abgedichtet werden müssen, damit kein Wasser in den Antrieb eintritt. Ein Vergleich von zwei Linearantrieben mit ähnlicher Leistung ergab, dass ein traditioneller Antrieb über 10 Dichtungen und 34 externe Schrauben verfügt. Der ähnliche integrierte Aktuator verfügt über 6 Dichtungen und 16 externe Schrauben. Durch die reduzierte Anzahl an mechanischen Verbindungen und Verbindungselementen haben integrierte Linearantrieben im Vergleich zu traditioneller Linearantrieben weniger potenzielle Eindringpunkte. Dadurch sind die integrierten Linearantrieben die erste Wahl für anspruchsvolle Anwendungen, die Hochdruck-Abwasch ausgesetzt sind, und für Außenanwendungen, bei denen die Umweltbedingungen (Regen, Schnee, etc.) dazu führen, dass sich rund um den Antrieb Wasser ansammelt.

Abbildung 6: Durch weniger mechanische Verbindungen und Verbindungselemente haben integrierte Linearantrieben weniger potenzielle Eindringpunkte.

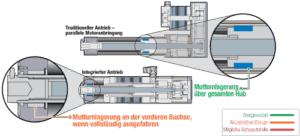

Maximaler Hub

Sowohl traditionelle als auch integrierte Antrieb-Designs verwenden feste/freie Spindelstützlager. Ein wichtiger mechanischer Unterschied zwischen den beiden Antriebausführungen ist die Lagerung von Rollgewindemuttern/Kugelmuttern. In einem traditionellen Antrieb wird die Mutter an der Stelle gelagert, an der sie an der Schubstange befestigt wird. Dieser Stützmechanismus zieht sich durch die gesamte Hublänge des Aktuators. Mit dem Lagerungsmechanismus für Muttern können traditioneller Linearantrieben Hublängen von bis zu 1,5 m erreichen. Integrierte Linearantrieben verwenden Hohlkern-Rotoren, die keine durchgehende Lagerung von Muttern über die gesamte Hublänge bieten können. Da sich die feste Lagerung der Muttern (auch bekannt als Schubstangen-Vorderführungsbuchse) nicht über die gesamte Hublänge erstreckt, kommt es bei einigen Modellen zu einer eingeschränkten Hublänge von 600 mm.

Abbildung 7: Traditionelle Linearantriebe bieten verbesserte Lagerung von Muttern und damit größere Hublängen.

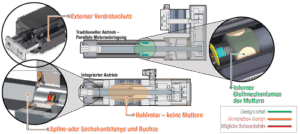

Verdrehsicherung

Die Lagerung von Muttern bei traditionellen Linearantrieben dient noch einem weiteren Zweck. Sie gewährleistet Verdrehschutz, der notwendig ist, um lineare Bewegung zu erreichen. Der Lagerungsmechanismus geht bis an (gleitet über) das Ende des Antriebgehäuses, wodurch der Verdrehschutz über die gesamte Hublänge des Antrieb gewährleistet wird. Integrierte Linearantriebe machen sich üblicherweise das Maschinen- oder Werkzeugdesign zunutze, um außerhalb des Antriebs einen Verdrehschutz bereitzustellen. Wenn Verdrehsicherung als Teil der Funktion des Antriebs erforderlich ist, kommen als Optionen externe Führungsstangen oder spezielle Schubstangen in Sechskantform oder als Spline in Frage. Sowohl Stangen in Sechskantform als auch als Spline bieten innere Verdrehsicherung. Diese Designs stellen allerdings ganz besondere Anforderungen an die Abdichtung und erschweren die Verwendung in Anwendungen mit der Schutzklasse IP65.

Abbildung 8: Traditionelle Linearantriebe bieten standardmäßig internen

Verdrehschutz unter Beibehaltung der IP-Schutzklasse.

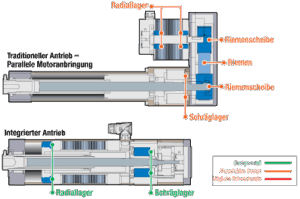

Effizienz und Zuverlässigkeit

Unterschiede in Effizienz und Zuverlässigkeit zwischen integrierten und traditionellen Linearantrieben sind durch die Anzahl der Komponenten für die Drehmomentübertragung und die rotierenden Bauteile in dem jeweiligen System bedingt. Eine Fehlausrichtung und die dadurch bedingte seitliche Belastung beeinflussen die Effizienz der Systeme ebenfalls negativ. Bei der integrierten Version sind nur zwei Stützlager (radiales Lager und Schräglager) erforderlich. Die Ausrichtung wird in der Konstruktion selbst streng kontrolliert. Traditionelle Linearantriebe umfassen wesentlich mehr Bauteile und erfordern drei bis vier Lager: zwei Radiallager im Motor und Unterstützungslager (Schräglager) für die Spindel. Darüber hinaus verwenden traditionelle Linearantriebe mit parallel angebrachtem Motor Riemen und Riemenscheiben. Linearantriebe in Reihenanordnung verwenden Kupplungen. Diese zusätzlichen Komponenten für die Drehmomentübertragung unterliegen Verschleiß, Fehlausrichtungen und möglicher seitlicher Last. Durch erhöhte Reibung und eine niedrigere Zuverlässigkeit des gesamten Systems kann die Effizienz noch weiter beeinträchtigt werden. Integrierte Linearantriebe bestehen aus weniger Bauteilen. Dadurch fallen zusätzliche Lager und Komponenten für den Motoranschluss weg, die Verschleiß unterliegen und defekt sein können. Integrierte Designs sind zuverlässiger. Bei der Motormontage traditioneller Linearantriebe muss auf eine präzise Ausrichtung und auf die Spannung der Riemen geachtet werden. Das Überlasten des Riemens führt zu einer seitlichen Last an der Motorwelle, wodurch die Effizienz sinkt und die Möglichkeit einer vorzeitigen Fehlfunktion der Motorlager ansteigt. Wenn ein Getriebe verwendet wird, senkt die Effizienz des Getriebes die Gesamteffizienz des Systems. Zusammenfassend lässt sich sagen, dass integrierte Linearantriebe die Reibung reduzieren und aufgrund der reduzierten Anzahl an Bauteilen einen höheren Wirkungsgrad aufweisen.

Abbildung 9: Integrierte Linearantriebe mit höchster Effizienz und Zuverlässigkeit bei reduzierter Anzahl an Bauteilen

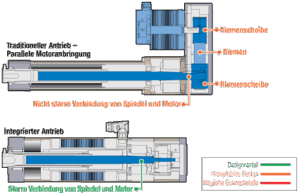

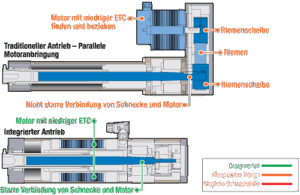

Positionsgenauigkeit und Reproduzierbarkeit

In beiden Antriebsdesigns, sowohl traditionell als auch integriert, kann das gleiche Spindeldesign (Kugel oder Rolle) verwendet werden. Die Verbindung zwischen Servomotor und Spindel ist hingegen ungemein wichtig, um Rückschlag zu minimieren, der sowohl die Positionsgenauigkeit als auch die bidirektionale Reproduzierbarkeit negativ beeinflussen kann. Integrierte Antriebe verwenden eine starre Verbindung zwischen Rotor und Spindelwelle, die zu einer Kupplung führt, die keinerlei Rückschlag produziert. Ein traditioneller Antrieb verwendet einen Riemen-/Riemenscheiben-Mechanismus, eine Motorkupplung oder ein Getriebe, um die Motorwelle (Rotor) an die Spindel anzuschließen. Diese Verbindungsoptionen führen in der Regel zu einem Rückschlag von ~0,1 bis zu ~0,5 Grad. Dadurch werden Positionsgenauigkeit und bidirektionale Reproduzierbarkeit negativ beeinflusst.

Abbildung 10: Feste Motorverbindung des integrierten Aktuators gewährleistet herausragende Positionsgenauigkeit und bidirektionale Reproduzierbarkeit

Kraftaufnahme, Reproduzierbarkeit und Leistungsfähigkeit

Kraftleistung

Aufgrund ihres Aufbaus ermöglichen traditionelle Antriebe die Verwendung von Kugel-Rollgewinde-Spindeln mit großem Durchmesser. Integrierte Antriebs-Designs begrenzen die mögliche Spindelgröße, da sich die Spindel innerhalb des Hohlkernrotors des Servomotors bewegen muss. Dadurch kommen traditionelle Antriebe, die derzeit auf dem Markt sind, auf Spitzenkraftwerte von 445 kN (oder 100 k lbf) und höher. Die integrierten Antriebe, die derzeit angeboten werden, können Kräfte von etwa 54 kN (oder 12k lbf) erzielen. Ein technischer Grund, der die kommerzielle Machbarkeit einschränkt, ist die Flexibilität traditioneller Antriebe, fast jede Servomotor-/Getriebe-/Riemen- und Riemenscheibenkombination zuzulassen, um die Drehmomente zu erzeugen, die erforderlich sind, um die hohen Kraftbereiche zu erreichen. Konstrukteure können Servomotor/Getriebe-Kombinationen beziehen und anpassen, um die Geschwindigkeiten und Kräfte zu erreichen, die für ihre Anwendungen erforderlich sind, wodurch die Flexibilität des Anwendungsbereichs der herkömmlichen Antriebstechnologie weiter erhöht wird.

Reproduzierbarkeit

Das Design des Servomotors wirkt sich direkt auf die Kraftreproduzierbarkeit des Antriebs aus. Ein Motor mit schiefer Wicklung vermindert Drehmomentwelligkeit und Rastmoment, wodurch unabhängig von Rotorposition und Position der Schubstange eine hervorragende Kraftreproduzierbarkeit gewährleistet wird. Motoren mit schiefer Wicklung können speziell für traditionelle Antriebe bezogen werden. Für einige integrierte Antriebe wird die schiefe Motorwicklung standardmäßig angeboten.

Leistungsfaktoren

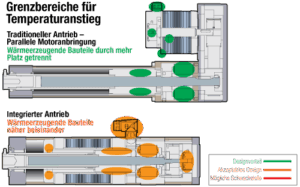

Ein wichtiges Kriterium, durch das sich die Hersteller unterscheiden,

besteht darin, ob bei den Dauernennwerten des Antriebs die Temperaturanstieggrenzen aller kritischer Komponenten im System berücksichtigt wurden. Diese kritischen Komponenten sind in der Regel das Isoliersystem des Servomotors, der Rückmelder, die Anschlüsse, die Lager, die Spindel und das Schmierfett. Dauernennwerte für das Aktuatorsystem, die sich auf das gesamte Wärmesystem beziehen, gewährleisten zuverlässige Antriebe mit einer langen Lebensdauer. Leistungsverluste durch Servomotor und Bremsbaugruppen sowie Reibungsverluste aus der Spindelbaugruppe und den Lagern tragen wesentlich zur Wärmeerzeugung im Antrieb bei. Ein traditioneller Antrieb kann mit höheren Arbeitszyklen und höherer Spitzenkraft über einen längeren Zeitraum laufen, da die Leistungsverluste des Servomotors und der Bremsbaugruppe von den Reibungsverlusten der Spindelbaugruppe und der Schräglager getrennt sind, wodurch der Temperaturanstieg des Motors und der Spindelbaugruppe reduziert wird. Durch eine größere Oberfläche trägt dies zu einem Anstieg der Wärmeübertragung durch natürliche Konvektion bei. Dank dieser Eigenschaft sind herkömmliche Aktuatoren die empfohlene Technologie für Anwendungen bei erhöhten Umgebungstemperaturen. Ein integrierter Antrieb positioniert mit seiner kompakten Bauweise die Servomotorwicklung in unmittelbarer Nähe zur Spindelbaugruppe, wodurch wiederum die Leistungsverluste der Wicklung und die Reibungsverluste in unmittelbarer Nähe zueinander liegen. Diese Art von Konstruktion erhöht beim Ausführen von Anwendungen mit hohem Arbeitszyklus oder hoher Spitzenkraft mit hoher Wahrscheinlichkeit den Temperaturanstieg aller kritischen Systemkomponenten.

Ein Vorteil integrierter Lösungen besteht darin, dass die Nennwerte innerhalb der Grenzwerte aller Komponenten des Systems liegen. Herkömmliche Aktuatoren hingegen sind mit Motor-/Getriebekombinationen ausgestattet, deren Werte die thermische Belastbarkeit der mechanischen Aktuatorbestandteile überschreiten. Die mechanischen Begrenzungen eines Aktuators wirken sich auf das Design des Steuerungssystems aus und sollten gemeinsam mit dem Servomotor und dem Antrieb in die Steuereinstellungen mit einkalkuliert werden.

Abbildung 11: Herkömmliche Aktuatoren bieten aufgrund günstiger Wärmeableitungseigenschaften bessere Leistung bei hoher Einschaltdauer und Anwendungen mit Spitzenkraft

Beschleunigung und Reaktionszeit

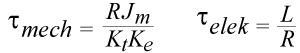

Die Beschleunigungsfähigkeit und Reaktionsfähigkeit eines Aktuators hängt von den elektrischen und mechanischen Zeitkonstanten des Servomotors sowie von der Steifigkeit der Komponenten ab, die den Servomotor mit der Spindelbaugruppe koppeln. Je niedriger die mechanische Zeitkonstante (MTC) und die elektrische Zeitkonstante (ETC) eines Servomotor-Designs, desto schneller reagiert der Rotor auf Spannungs- und Stromeingänge in die Wicklung. Servomotoren mit niedriger ETC und MTC können sowohl für herkömmliche als auch für integrierte Motordesigns bezogen werden. Die folgenden Gleichungen veranschaulichen, wie beide Parameter aus Standard-Motorleistungsspezifikationen berechnet werden können.

Abbildung 12: Mechanische und elektrische Zeitkonstantengleichungen

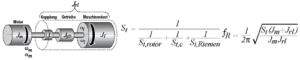

Darüber hinaus bestimmen die Trägheit und Steifigkeit der Komponenten, die ausgewählt wurden, um den Servomotorrotor mit der Spindel zu koppeln, den Resonanzfrequenzgang des Aktuatorsystems.

Abbildung 13: Äquivalentes Motorlastmodell (reflektierte und motorische Trägheit) – Gesamtdrehsteifigkeitsgleichung – Systemresonanzfrequenzgleichung

Herkömmliche Antriebe verwenden Kupplungen, Riemen, Riemenscheiben und Getriebe, die alle Trägheit und Compliance (Steifigkeitsreduzierung) zwischen Servomotor und Spindel beeinflussen. Dies wiederum wirkt sich auf die Resonanzfrequenz des Antriebs aus. Integrierte Antriebe nutzen eine starre Verbindung zwischen Rotor und Spindel, um ein steifes System für die Drehmomentübertragung zu schaffen. Dies ermöglicht eine erhöhte Systemresonanzfrequenz, sodass integrierte Antriebe höhere Beschleunigungsraten und eine erhöhte Reaktionsfähigkeit erreichen können.

Abbildung 14: Die starre Verbindung in einem integrierten Antrieb erzeugt ein steifes Drehmomentübertragungssystem, was zu erhöhten Beschleunigungsraten und Reaktionsgeschwindigkeiten führt.

Stoßfestigkeit und Vibrationsresistenz

Der Abstand zwischen der Montageseite des Antriebs und dem Schwerpunkt beeinflusst die Empfindlichkeit des Antriebs gegenüber Stößen und Vibrationen (siehe Abbildung 15). Beide Aktuatoren nutzen die Frontseite als Montageseite. Stöße und Vibrationen an der Montageoberfläche werden durch die Antriebsbaugruppen übertragen. Je weiter der Schwerpunkt von der Montagefläche entfernt ist, desto größer ist die Beanspruchung der Befestigungselemente und desto höher ist das Beschleunigungsniveau am Ende des Antriebs. Der Schwerpunkt des integrierten Antriebs befindet sich viel näher an der Montageoberfläche. Ein gegebener Stoß oder eine Vibration der Größe a an der Montageoberfläche wird von einem integrierten Antrieb übertragen und vergrößert. An dem Punkt, der am weitesten von der Montageoberfläche entfernt ist, beträgt der Wert etwa das 2,5-fache. In einem traditionellen Antrieb mit seiner erweiterten Länge wird der gleiche Schwingungseingang um das etwa 4-fache vergrößert. Da Stöße und Vibrationen vergrößert werden, führen sie oft zu hohen Beschleunigungsraten am Ende des Antriebs, die nicht nur den mechanischen Antrieb, sondern auch andere Komponenten wie Steckverbinder, Kabel, Rückmelder sowie Riemen/Riemenscheiben/Kupplungen beeinflussen können. Integrierte Linearantriebe bieten eine sehr kompakte Bauweise, die einen Schwerpunkt nahe der Montagefläche beibehält und sie dadurch zur bevorzugten Wahl für Anwendungen macht, bei denen es zu Stößen und Vibrationen kommt.

Abbildung 15: Der Schwerpunkt von integrierten Linearantrieben liegt näher an der Montageseite. So wird eine höhere Toleranz gegenüber Stoßbelastungen und Vibration gewährleistet.

Sicherheitsaspekte (vertikale Belastungen)

Die Auswahl der Antriebstechnologie spielt eine wichtige Rolle bei der Sicherheit für vertikale Anwendungen, bei denen die Steuerung der Antriebsposition und -last (Werkzeuge) in Leistungsverlust- oder Bauteilausfallszenarien für die Produkt- oder Bedienersicherheit von entscheidender Bedeutung ist. Sowohl herkömmliche als auch integrierte Antriebsbaugruppen verwenden Haltebremsen, um den Motorrotor bei Leistungsverlust anzuhalten. Traditionelle Antrieb-Designs verwenden einen externen Motor mit einem Riemen- oder Kupplungssystem zwischen Bremse und Spindel. Im Falle eines Versagens von Riemen oder Kupplung käme es zu einer sich frei bewegenden oder unkontrollierten Antriebsstange und Werkzeugmasse. In diesem Szenario wäre die Bremse aufgrund des defekten Kupplungssystems nicht in der Lage, die Antriebslast vom Fallen abzuhalten oder diese zu steuern. Ein integriertes Antriebsdesign ist ideal für vertikale Anwendungen, bei denen es Sicherheitsbedenken gibt. Die starre Verbindung behebt die potenziellen Schwachstellen zwischen der Bremse und der Spindel des Antriebs. Dieses Design stellt sicher, dass die Bremse im Fall eines Stromausfalls mit der Antriebspindel zusammenarbeitet und die Spindel am Drehen hindert.

Abbildung 16: In integrierten Antrieben sind Bremse und Spindel starr miteinander verbunden, für einen sicheren Betrieb in vertikalen Anwendungen.

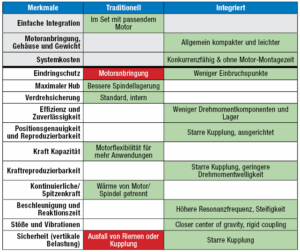

Zusammenfassung

Aufgrund des breiten Spektrums an Anwendungen, Branchen und Anforderungen ist es für Maschinenbauer wichtig, sowohl integrierte als auch traditionelle Antriebe (Vorteile und Kompromisse) anhand ihrer Anforderungen zu bewerten.

Tabelle 2: Zusammenfassung der technischen Eigenschaften herkömmlicher und integrierter Aktuatortechnologien

Über Tolomatic

Seit mehr als 60 Jahren ist Tolomatic ein führender Anbieter von elektrischen Linearantrieben, pneumatischen Linearantrieben und Kraftübertragungsprodukten für die Fabrikautomation. Die breite Produktpakette umfasst des Weiteren servogesteuerte Antriebe mit hoher Schubleistung, Servo- und Schrittmotoren, Schrittantriebe und konfigurierte Systeme für lineare Bewegung. Die elektrischen linearen und pneumatischen Linearantrieben von Tolomatic werden in vielen Branchen eingesetzt, darunter die Verpackungs-, Materialtransport-, Medizin-, Lebensmittel-, Automobil- und Halbleiterbranche sowie die allgemeine Automatisierungsindustrie. Weitere Informationen erhalten Sie bei Tolomatic, 3800 County Road 116, Hamel, MN, USA. Telefon: 763-478-8000. Website: www.tolomatic.com.

Tolomatic entwickelt und fertigt seit über 65 Jahren innovative elektrische Linearaktuatoren, pneumatische Aktuatoren und Kraftübertragungsprodukte für die Fabrikautomation. Diese Lösungen wurden entwickelt, um die Bewegungssteuerung für industrielle Anwendungen zu vereinfachen. Tolomatic-Produkte sind als integrierte, in Reihe geschaltete oder umgekehrt-parallele Motor-/Antriebskonfigurationen erhältlich und können als direkter Ersatz für pneumatische und hydraulische Zylinder in einer Vielzahl von Verpackungs-, Materialhandhabungs-, Werkzeugmaschinen- und allgemeinen industriellen Automatisierungsanwendungen eingesetzt werden. Für weitere Informationen über Tolomatic-Produkte: Bitte besuchen Sie www.tolomatic.com oder rufen Sie Tolomatic gebührenfrei unter 800-328-2174 oder 763-478-8000 an.

Tolomatic entwickelt und fertigt seit über 65 Jahren innovative elektrische Linearaktuatoren, pneumatische Aktuatoren und Kraftübertragungsprodukte für die Fabrikautomation. Diese Lösungen wurden entwickelt, um die Bewegungssteuerung für industrielle Anwendungen zu vereinfachen. Tolomatic-Produkte sind als integrierte, in Reihe geschaltete oder umgekehrt-parallele Motor-/Antriebskonfigurationen erhältlich und können als direkter Ersatz für pneumatische und hydraulische Zylinder in einer Vielzahl von Verpackungs-, Materialhandhabungs-, Werkzeugmaschinen- und allgemeinen industriellen Automatisierungsanwendungen eingesetzt werden. Für weitere Informationen über Tolomatic-Produkte: Bitte besuchen Sie www.tolomatic.com oder rufen Sie Tolomatic gebührenfrei unter 800-328-2174 oder 763-478-8000 an.

Traditionelle Linearantriebe nutzen Servomotoren, Servo-Umrichter und Kabelpakete von Drittanbietern, um die einfache Integration von Motor, Antrieb und Steuerung mit kompatiblen Anschlüssen, Rückmeldern und Kabeln zu erleichtern.

Integrierte Antriebe sind insgesamt kompakter bei einem vergleichbaren Gewicht.

Integrierte Linearantrieben zeichnen sich durch einen wettbewerbsfähigen Preis aus und sparen die Zeit für die Motormontage. Dadurch werden diese Linearantrieben zu einer wirtschaftlich interessanten Option.

Integrierte Linearantriebe zeichnen sich durch weniger mechanische Verbindungen und Verbindungselemente aus, wodurch die möglichen Eintrittspunkte für Flüssigkeiten minimiert werden.

Traditionelle Linearantriebe werden während des gesamten Hubs durch eine Einheit mit Muttern unterstützt. So wird eine größere Hublänge gewährleistet.

In traditionellen Linearantrieben kombiniert die Einheit mit Muttern die Lagerung mit einem eingebauten Verdrehschutzmechanismus.

Integrierte Linearantriebe zeichnen sich im Vergleich zu Traditionellen Antrieben durch weniger Komponenten aus und bieten höchste Effizienz und Zuverlässigkeit.

Die starre Motorverbindung des integrierten Antriebs bietet eine überragende Positionsgenauigkeit und bidirektionale Reproduzierbarkeit.

Traditionelle Antriebe bieten aufgrund besserer Wärmeabfuhr eine bessere Leistung bei Anwendungen mit hoher Einschaltdauer und bei Spitzenkraft.

Die starre Verbindung in einem integrierten Aktuator erzeugt ein steifes Drehmomentübertragungssystem, was wiederum zu erhöhten Beschleunigungsraten und Reaktionsgeschwindigkeiten führt.

Der Schwerpunkt von integrierten Antrieben liegt näher an der Montageseite. So wird eine höhere Toleranz gegenüber Stoßbelastungen und Vibration gewährleistet.

In integrierten Antrieben sind Bremse und Spindel starr miteinander verbunden, für einen sicheren Betrieb in vertikalen Anwendungen.