TOP 10 TIPPS: So spezifizieren Sie elektrische Stellantriebe in StabformAktuatoren für optimale Leistung, Zuverlässigkeit und Effizienz (How2specify^DE)

Einführung

Angesichts des heutigen Drucks, Kosten zu senken und gleichzeitig hohe Geschwindigkeiten und Präzision in der Fabrikautomation zu erreichen, ist eine gründliche Analyse der Linearantriebsanwendung und eine präzise Definition der Projektparameter wichtiger denn je.

Dies gilt insbesondere für elektrische Stellantriebe, da sie im Vergleich zu pneumatischen oder hydraulischen Zylindern zwar höhere Anschaffungskosten und eine anspruchsvollere Konstruktion aufweisen, jedoch auch eine deutlich bessere Vorhersagbarkeit und Leistung bieten.

Eine sorgfältige Auslegung und Analyse im Vorfeld einer elektrischen Antriebslösung reduziert die Gesamtkosten und führt zu Automatisierungssystemen mit höherer Zuverlässigkeit, verbesserter Leistung, geringerem Energieverbrauch und reduziertem Wartungsaufwand.

In der Eile, Fabrikautomatisierungsanwendungen zum Laufen zu bringen, gibt es immer den Impuls, sich auf Annahmen zu stützen oder wichtige Auslegungsschritte zu verkürzen. In diesem Beitrag werden die zehn wichtigsten Tipps für eine optimale Leistung, Zuverlässigkeit und Effizienz Ihrer elektrischen Stangenantriebe vorgestellt.

Tipp Nummer 1: Berechnen Sie die Lasten genau

Die Fähigkeit eines elektrischen Stellantriebs , eine Aufgabe präzise, schnell und zuverlässig auszuführen, hängt maßgeblich davon ab, wie gut Elektromotor, Spindel und Lager auf die zu erwartenden Lasten abgestimmt sind. Durch die genaue Kenntnis der statischen und dynamischen Lasten der Anwendung und deren Abgleich mit den maximalen und kontinuierlichen Belastungsgrenzen des Antriebs lässt sich eine wirtschaftliche und zugleich zuverlässige Lösung realisieren.

Die Auswahl von Motor, Spindel und Lager muss auf die zu erwartende Lastkapazität des Aktuators abgestimmt sein, um optimale Leistung und maximale Zuverlässigkeit zu gewährleisten.

Tipp Nr. 2: Berechnungen auf elektrische Antriebstechnik ausrichten – nicht auf Fluidtechnik (Pneumatik oder Hydraulik)

Das Überdimensionieren von Stellantrieben ist eine schlechte Angewohnheit aus der Fluidtechnik, bei der eine großzügige Auslegung oft als kostengünstige Absicherung gegen unzureichende Leistung galt. Bei pneumatischen oder hydraulischen Zylindern waren die Mehrkosten für eine etwas größere Baugröße im Vergleich zum zusätzlichen Konstruktionsaufwand relativ gering. Aus diesem Grund war es üblich, Sicherheitsfaktoren von 2:1 einzuplanen – beispielsweise um Unsicherheiten bei der Lastabschätzung, Schwankungen im Luftdruck oder potenzielle zukünftige Laststeigerungen aufgrund von Produktionswachstum oder Anwendungsänderungen auszugleichen. Bei elektrischen Stellantrieben hingegen führt Überdimensionierung deutlich schneller zu unnötig hohen Investitionskosten – und stellt somit einen wirtschaftlich relevanten Fehler dar.

Vermeiden Sie Überdimensionierung, indem Sie den Aktuator exakt auf die Anforderungen der Anwendung abstimmen. Auslegungsprogramme, Diagramme und Berechnungsformeln der Aktuatorhersteller erleichtern diese Aufgabe heute deutlich und ermöglichen eine wesentlich präzisere Dimensionierung als in der Vergangenheit.

Tolomatic bietet einen „How-To-Guide: Umrüstung von Hydraulikzylindern auf elektrische Alternativen“ an. Zusätzlich stehen Anwendungsdatenblätter sowie eine Windows-basierte Auslegungs- und Auswahlsoftware zur Verfügung, um den Auswahl- und Dimensionierungsprozess deutlich zu vereinfachen.

Tipp Nummer 3: Berücksichtigen Sie die Einschaltdauer

Die Einschaltdauer ist definiert als das Verhältnis von Betriebszeit zu Leerlaufzeit eines elektrischen Stellantriebs, ausgedrückt in Prozent. Ein Stellantrieb, der sich zwei Sekunden lang bewegt und zwei Sekunden lang stillsteht, hat eine Einschaltdauer von 50 Prozent.

Einschaltzeit

% Einschaltdauer = (Einschaltzeit + Ausschaltzeit)

Wird die Auswirkung der Einschaltdauer auf ein Stellglied unterschätzt, kann dies zu Überhitzung, schnellerem Verschleiß und vorzeitigem Ausfall von Komponenten führen. Wird die Auswirkung der Einschaltdauer überschätzt, kann dies zu höheren Anschaffungskosten aufgrund von Überdimensionierung führen. Typische konservative Schätzungen der Einschaltdauer beruhen oft auf einer unvollständigen Kenntnis der Anwendung.

Tipp Nummer 4: Erforderliche Kraft und Geschwindigkeit kennen

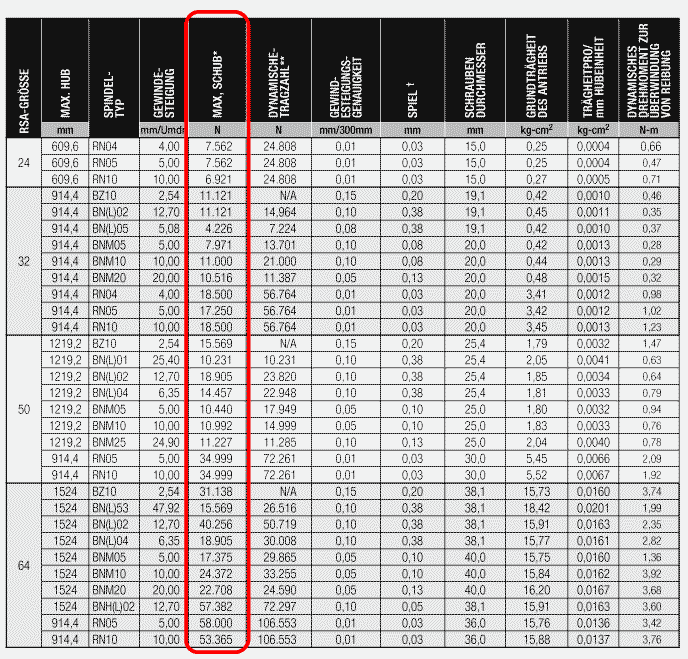

Betrachtet man Kraft- und Geschwindigkeitsanforderungen gemeinsam, bestimmen sie maßgeblich die Auswahl von Motor, Spindel und Mutter in elektrischen Stellantrieben. Ein häufiger Fehler besteht darin, aus Kostengründen einen Schrittmotor zu wählen, obwohl ein Servomotor hinsichtlich der Anforderungen an Geschwindigkeit und Kraft besser geeignet wäre. Mit steigender Drehzahl nimmt die verfügbare Kraft eines Schrittmotors stark ab, während Servomotoren ihre Kraft auch bei höheren Geschwindigkeiten beibehalten können. Ebenso beeinflussen Kraft- und Geschwindigkeitsanforderungen die Wahl von Spindeltyp und -steigung – sei es eine Trapezgewindespindel mit Kunststoff- oder Bronzemutter, eine Kugelumlaufspindel oder eine Rollenspindel. Wenn Sie die genauen Geschwindigkeits- und Drehzahlanforderungen der Anwendung kennen, können Sie einen Aktuator mit den richtigen Komponenten spezifizieren, die für hohe Leistung und lange Lebensdauer erforderlich sind.

Verwenden Sie die Spindeltabellen des Antriebsherstellers, um festzustellen, ob Ihre Kraft- und Geschwindigkeitsanforderungen mit den Kapazitäten von Antrieb und Spindel kompatibel sind.

Tipp Nummer 5: Verwenden Sie geeignete Führungen und vermeiden Sie seitliche Belastungen

Ein elektrischer Stellantrieb mit Schubstange ist anfällig für Schäden und Verschleiß, wenn die ausgefahrene Stange auch nur mäßigen Querkräften (Seitenlasten) ausgesetzt ist. Solche Querkräfte entstehen häufig, wenn der Aktuator nicht exakt mit der Hauptlast fluchtet – was zu starkem Verschleiß des vorderen Lagers und Schäden an der Gewindemutter führen kann. Auch die Art der Befestigung spielt eine Rolle: Wird der Aktuator beispielsweise mit einem Gabelkopf montiert, neigt die Stange bei maximalem Hub dazu, aus der Ausrichtung zu laufen – was erhebliche Seitenkräfte auf Stange und Lager erzeugt. Um Seitenlasten zu vermeiden, sollte die Stange des Aktuators mit einer geeigneten Befestigung versehen und entweder geführt oder exakt auf die Last ausgerichtet sein.

Tipp Nr. 6: Legen Sie kritische Geschwindigkeitsgrenzen fest

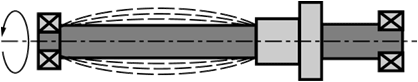

Höhere Betriebsgeschwindigkeiten können oft den Fertigungsdurchsatz verbessern, aber bei einem Stangenaktuator wird die kritische Drehzahl der Leitspindel zu einer Obergrenze. Die kritische Drehzahl bezieht sich auf die Drehgeschwindigkeit, die die Eigenfrequenz der Spindel anregt. Wenn eine Spindel die kritische Drehzahl erreicht, beginnt sie zu schwingen oder zu “peitschen”. Die kritische Drehzahl ist abhängig von der Länge und dem Durchmesser der Spindel. Mit zunehmender Hublänge vergrößert sich der Abstand zwischen den Lagerstellen, was bei bestimmten Drehzahlen zu Spindelschwingungen führt. Diese Schwingungen verursachen vorzeitigen Lager-Verschleiß und können Vibrationen, Geräuschentwicklung und im schlimmsten Fall einen Totalausfall zur Folge haben.

Mit zunehmendem Hub eines Stellantriebs mit Schubstange vergrößert sich auch der Abstand zum Stützlager des Aktuators. Wird dieser Abstand größer als das, was Spindel und Lager konstruktiv verkraften können, kann es zur Schwingung (Oszillation) der Spindel kommen, wodurch die Lager belastet werden.

Tipp Nr. 7: Spitzenkraft auf den Antrieb abstimmen

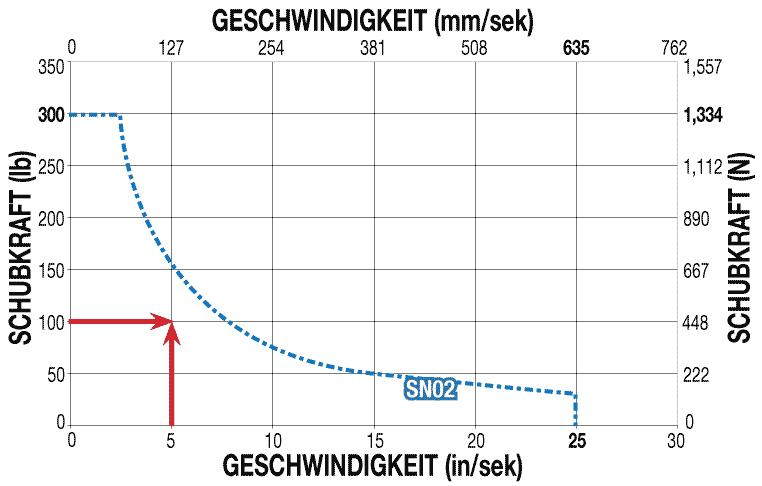

Die in der Applikation auftretende Spitzenkraft darf die maximale Spitzenkraft des Aktuators nicht überschreiten. Zur Auslegung ist zunächst die erforderliche Spitzenkraft der Anwendung zu ermitteln und mit der Kraft-Drehzahl-Kennlinie des vorgesehenen Aktuatormodells abzugleichen. Herstellerseitige Kraftkennlinien stellen sowohl die zulässige Spitzenkraft als auch die Dauerzugkraft über den Arbeitsbereich dar. Im Regelfall bewegt sich die Kraftanforderung während des überwiegenden Teils des Lastzyklus unterhalb der kontinuierlich zulässigen Kraft. Wesentlich ist eine korrekte Abstimmung der mechanischen Kraftgrenzen des Aktuators auf die Leistungsfähigkeit des gewählten Motors: Insbesondere bei Servomotoren kann das zur Verfügung stehende Spitzendrehmoment zu translatorischen Kräften führen, die die mechanische Belastungsgrenze des Aktuators überschreiten – was zu Überlastungen und frühzeitigem Versagen führen kann.

Verwenden Sie unbedingt die vom Hersteller bereitgestellten Tabellen oder Kennlinien, um die maximale Kraftaufnahme des Aktuators zu ermitteln, und wählen Sie das Modell, das die Anforderungen der Applikation optimal erfüllt.

Ebenso wichtig ist es, die erforderlichen Berechnungen zur Säulenstabilität durchzuführen und zu verifizieren, dass der Aktuator in der Lage ist, die benötigte Spitzenkraft aufzubringen, ohne dass es zum Knicken der Spindel oder Schubstange kommt.

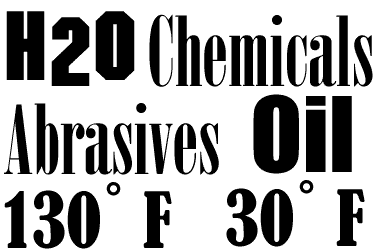

Tipp Nummer 8: Berücksichtigen Sie die Umgebung

Die Einsatzumgebung des Aktuators hat erheblichen Einfluss auf Leistung, Zuverlässigkeit und Wartungsaufwand. Hohe Temperaturen können sich negativ auf Dichtungen, Schmierung, Lager und die Lebensdauer des Motors auswirken. Auch sehr niedrige Temperaturen beeinflussen die Schmierfähigkeit, das Betriebsverhalten und den Verschleiß. Verunreinigungen durch Öl, Wasser oder abrasive Partikel können Dichtungen beschädigen oder zerstören – es sei denn, der Aktuator verfügt über eine entsprechend ausgelegte IP-Schutzart. Da IP-Schutzarten jedoch nur statische Bedingungen abdecken, müssen auch dynamische Einflüsse (Vibrationen, Temperaturwechsel, Bewegung) in die Auslegung einbezogen werden.

Tipp Nummer 9: Der Gesamtbauraum zählt

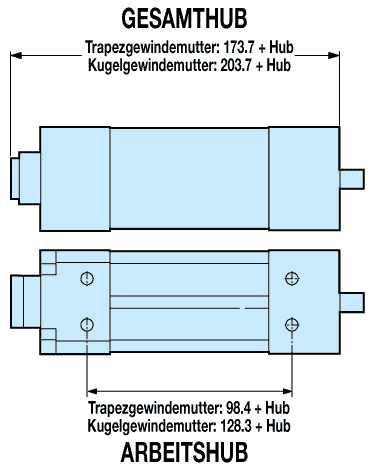

Bei der Auslegung ist es wichtig, den gesamten Bauraum des Aktuators zu berücksichtigen – also die Gesamtlänge und Breite von Aktuator und Motor bei vollständig ausgefahrener Stange. Wird der Gesamtbauraum nicht beachtet, kann dies die Auswahl des Motors einschränken oder eine Anpassung der Anlagengeometrie erforderlich machen.

Zudem ist zu beachten, dass sich die Gesamthublänge und der tatsächlich nutzbare Arbeitshub unterscheiden. Ursache dafür ist die sogenannte „Totlänge“ (Dead Length), die für interne Bauteile wie Gewindemutter, Endanschläge oder Dämpferelemente erforderlich ist.

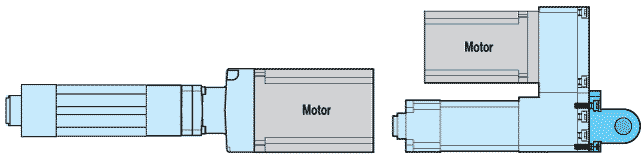

Tipp Nummer 10: Beim Antriebssystem zählen nicht nur die Abmessungen

Der Aktuator kann mit einem Inline- oder Reverse-Parallel (RP)-Motoranbau/Antriebssystem spezifiziert werden.Während ein RP-System eine kompaktere Länge bietet, ist das RP-System aufgrund der zusätzlichen bearbeiteten Komponenten, Riemen, Riemenscheiben oder Zahnräder etwas teurer.RP-Motorhalterungen bieten Zahnrad-/Riemenübersetzungen für einen mechanischen Vorteil und einen Trägheitsausgleich, während eine Inline-Motorhalterung ein zusätzliches Planetengetriebe erfordern würde, um diese Merkmale im Antriebssystem zu bieten.Darüber hinaus bietet der RP-Motorhalter die mechanische Befestigungsoption eines hinteren Gabelkopfes für Anwendungen, die ein Schwenken erfordern.Aus Leistungssicht bietet der Inline-Motorhalter mit Servokupplung ein etwas effizienteres Antriebssystem und eine höhere dynamische Leistung, da zusätzliche Komponenten (Riemen, Riemenscheiben, Getriebe) wegfallen.

Diese Abbildung zeigt das platzsparende Design der Reverse-Parallel-Motoranbauvariante mit hinterem Gabelkopf im Vergleich zur Inline-Konfiguration. Achten Sie darauf, die Ausführung zu wählen, die am besten zu den geforderten Leistungsparametern passt.

Fazit

Elektrische Stellantriebe mit Schubstange bieten gegenüber fluidtechnischen Lösungen (pneumatisch oder hydraulisch) eine gesteigerte Leistung, bessere Regelbarkeit und höhere Energieeffizienz. Aufgrund der höheren Anschaffungskosten und der spezifischen Eigenschaften elektrischer Aktuatoren im Vergleich zu Zylindern mit Fluidantrieb ist es jedoch unerlässlich, die Anwendungsanforderungen vollständig zu verstehen.

Eine sorgfältige Analyse von Lasten, Kräften, Einbauraum (Footprint) und Umgebungsbedingungen führt zu produktiveren und zuverlässigeren Automatisierungslösungen.

Kontakt zu einem Ingenieur

Kontakt zu einem Ingenieur