Elektrische Antriebe und Pneumatikzylinder: Ein Vergleich basierend auf den Gesamtbetriebskosten

Bei der Betrachtung der Lebensdauer einer Technologie-Auswahl müssen die Betriebskosten, Wartungskosten und die Produktausbeute berücksichtigt werden.

EINFÜHRUNG

Pneumatische Zylinderantriebe, die für ihre niedrigen Kosten und Benutzerfreundlichkeit bekannt sind, sind seit Jahrzehnten ein fester Bestandteil von Fabrikautomationsgeräten. Sie sind einfach und bieten eine angemessene Kontrolle über Maschinenbewegungen in Industrieanlagen. Seit der Entwicklung von flexibleren, präziseren und zuverlässigeren elektrischen Antrieben wurde jedoch immer wieder diskutiert, welche Technologie die beste Gesamtlösung für die Optimierung von Industrieanlagen bietet. Im Fall eines Wechsels zu elektrischen Antrieben hat man sich auf die Fähigkeit elektrischer Antriebe konzentriert, eine präzisere Steuerung der Bewegung (Position, Geschwindigkeit, Beschleunigung und Kraft) zusammen mit der Bereitstellung von überlegener Genauigkeit und Wiederholbarkeit zu erreichen. Es stimmt zwar, dass elektrische Antriebe hervorragende Leistungen erbringen und die Anschaffungskosten höher ausfallen. Stattdessen konzentriert sich dieses Papier auf die Faktoren, die dazu beitragen, dass eine elektrische Antriebslösung während der Lebensdauer des Geräts oder der Maschine eine wirtschaftlichere Option als Luftzylinder darstellt. Faktoren wie Effizienz, Stromkosten, Luftlecks, Feuchtigkeit im Pneumatiksystem, Wartung, Produktaustausch, Produktqualität, Umstellzeit und Zykluszeiten werden zusammen mit anderen Faktoren untersucht, die die Gesamtkosten einer Technologie bestimmen.

Dieses Dokument definiert „Gesamtbetriebskosten“ als:

Gesamtbetriebskosten (TCO) = Anschaffungskosten + Betriebsjahre X (jährliche Austauschkosten + jährliche Wartungskosten + jährliche Stromkosten + jährlicher Produktausschuss + jährliche Produktionsausfälle aufgrund von Umrüstzeit und Zykluszeit).

Ermittlung der Effizienz und der Stromkosten

Die Internetsuche nach „pneumatischer Systemeffizienz“ liefert eine praktisch endlose Liste von Studien und Berichten. Fast alle konzentrieren sich auf Bemühungen, ein pneumatisches System effizienter zu machen. Es ist bewundernswert, bestehende Pneumatiksysteme effizienter zu machen, jedoch wird in diesen Dokumenten selten erwähnt, den Gesamtwirkungsgrad (Stromverbrauch) der Anlage zu verbessern, indem nichtpneumatische Lösungen in Betracht gezogen werden, die niedrigere Betriebskosten und produktionsfördernde Leistung bieten.

Die folgenden Quellen bestätigen die Ineffizienzen der Pneumatik.

„Druckluft ist eine der teuersten Energiequellen einer Anlage. Der Gesamtwirkungsgrad eines typischen Druckluftsystems kann bei gerade mal 10 % -15 % liegen.“

U.S. Department of Energy: Energy Tips-Compressed Air, August 2004

„Bei pneumatischen Systemen wird eine Energieeffizienz von gerade einmal 23 % -30 % erreicht, bei elektrischen Systemen liegt diese bei 80 % und bei hydraulischen Systemen bei 40 %.“

British Fluid Power Association: New developments and new trends in pneumatics, FLUCOME Keynote-Vortrag 2000

„Gemäß der Studie Compressed Air Systems in European Union (Radgen and Blaustein, 2001), verwendete die EU-15 10 % des gesamten in der Industrie verbrauchten Stroms für die Produktion von Druckluft. Der Stromverbrauch von CAS (Druckluftsystemen) in chinesischen Unternehmen steigt von 10 % auf 40 % (Li etal., 2008) des gesamten Stromverbrauchs in der Industrie.“

EU-Studie „Motor Challenge Problem“ zur Steigerung der Energieeffizienz in Druckluftanlagen, Radgen und Balsten, 2001

Was bedeutet das alles?

Für die meisten Anwendungen, die eine lineare Bewegung erfordern, können die Effizienzunterschiede zwischen einem elektrischen und einem pneumatischen System über die Lebensdauer des Geräts zu erheblich unterschiedlichen Kosten für das elektrische Versorgungssystem führen. Nehmen wir an, dass jedes pneumatische System einen Wirkungsgrad von 20 % und jedes elektrische System einen Wirkungsgrad von 80 % hat. Bei pneumatischen Systemen kann der Wirkungsgrad je nach Luftqualität, Dichtungsqualität und Verschleiß, Leckagen in der Systeminfrastruktur und einer Vielzahl anderer Faktoren zwischen 10 % und 30 % variieren. Alle diese Faktoren erfordern ständige Aufmerksamkeit und Wartung, andernfalls leidet die Systemeffizienz. Im Vergleich dazu ändert sich der Wirkungsgrad des elektrischen Stellglieds aufgrund der Genauigkeit und Wiederholbarkeit der Steuerung nicht wirklich mit der Zeit.

Berücksichtigen Sie die folgenden pneumatischen Zylinderanwendungen für eine Bohrung von 25 mm, 80 mm und einen Zylinder mit einer Bohrung von 125 mm.

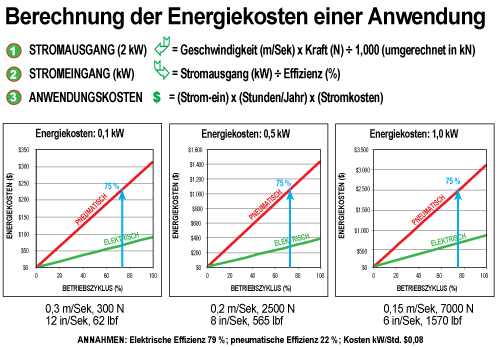

Durch Vereinfachen der Energiekosten einer Beispielanwendung auf einige einfache Formeln kann eine gute Schätzung der Kosten für den elektrischen Nutzen erreicht werden, der mit einer einzelnen Bewegungsachse verbunden ist.

STROMAUSGANG(kW) = Geschwindigkeit (m/s) X Kraft (kN)

STROMEINGANG (kW) = Stromausgang (kW) ÷ Effizienz (%)

Stromversorgungskosten der Anwendung = (Stromeingang) X (Stunden/Jahr) X(Stromkosten pro kWh)

Angenommen werden 0,08 $ (8 Cent) pro kWh

Anwendung #1: 1” Bohrung oder gleichwertige 25 mm Bohrung bei 5,5 bar (80 psi)

Kraft: 0,33 kN (oder ~62 lbf)

Geschwindigkeit: 0,3 m/s (oder ~12 in/s)

Stromausgang (kW) = 0,1 kW

Anwendung #2: 3” Bohrung oder gleichwertige 80 mm Bohrung bei 5,5 bar (80 psi)

Kraft: 2,5 kN (oder ~565 lbf)

Geschwindigkeit: 0,2 m/s (oder ~8 in/s)

Stromausgang = 0,5 kW

Anwendung #3: 5” Bohrung oder gleichwertige 125 mm Bohrung bei 5,5 bar (80 psi)

Kraft: 7,0 kN (oder ~1570 lbf)

Geschwindigkeit: 0,15 m/s (oder ~6 in/s)

Stromausgang = 1,0 kW

Wie bei jedem Gerät, das elektrischen Strom verbraucht, hängt die Anzahl der Betriebsvorgänge oder Zyklen des Geräts direkt von der verbrauchten Menge an Elektrizität ab. Demzufolge spielt die Einschaltdauer (Betriebszeit ÷ (Betriebszeit + Ruhezeit)) eine große Rolle bei der Berechnung der Stromkosten für einen pneumatischen Zylinder oder elektrischen Antrieb. Beachten Sie in den folgenden Grafiken, dass, die Energiekosten mit steigendem Arbeitszyklus steiler ansteigen, da die Effizienz in pneumatischen Systemen viel niedriger ist.

Abbildung 1: Berechnung der Energiekosten einer Anwendung

Wie bei den meisten Fabrikautomatisierungsanlagen ist der Arbeitszyklus der Ausrüstung normalerweise hoch, um die Maschinenauslastung und die Anlagenleistung zu maximieren. Die folgende Tabelle 1 vergleicht die Arbeitszyklen von 50 % und 80 % in Bezug auf diese drei pneumatischen Anwendungen. In einer 0,1 kW-Anwendung betragen die jährlichen Betriebskosten für elektrische Stellantriebe etwa €111 (bei 50 % Betrieb) und €180 (bei 80 % Betrieb) gegenüber pneumatischen. In einer 0,5 kW-Anwendung wächst diese Zunahme auf ungefähr €560 (bei 50 % Betrieb) und auf €900 (bei 80 % Betrieb). Unter Berücksichtigung der Tatsache, dass es heutzutage viele preiswertere Bewegungssteuerungslösungen (Stellantriebe, Motoren, Antriebe) gibt, die auf dem heutigen Markt für diese Anwendungen verfügbar sind, verschiebt sich das Bild der Gesamtbetriebskosten in Richtung eines elektrischen Stellgliedvorteils.

Tabelle 1: Vergleich zwischen pneumatischen und elektrischen Kosten basierend auf Arbeitszyklus und kW

In Bezug auf die Effizienzverbesserung in Produktionsanlagen wird in dieser Tabelle deutlich, warum Manager alle Pneumatikzylinder mit höherem Arbeitszyklus in der Anlage identifizieren und die gängige Praxis, die Antriebsauswahl einfach zu Anschaffungskosten zu treffen, unterbinden müssen.

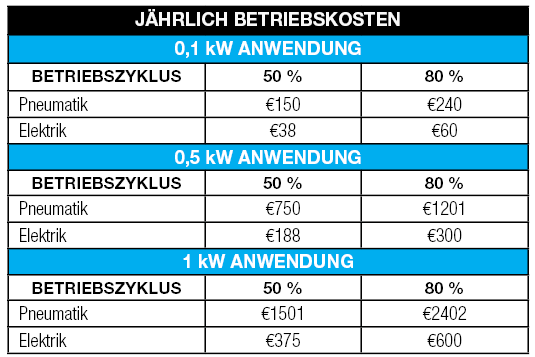

Lecks erhöhen die Stromkosten

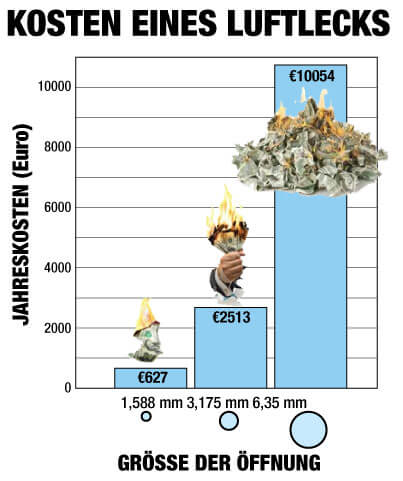

In allen pneumatischen Systemen oder Infrastrukturen gibt es Lecks. Diese Lecks tragen wesentlich zu der schlechten Effizienz von pneumatischen Systemen bei. Lecks lassen sich nur schwer erkennen und beheben. Große Lecks lassen sich leichter erkennen und beheben, kleine Lecks sind jedoch schwierig zu erkennen. In der Tat kann die Ansammlung vieler kleiner, nicht erkannter Luftlecks die Kosten für Stromrechnungen für Herstellungsunternehmen erheblich erhöhen. Nach Angaben des US-Energieministeriums gehen etwa 30 % der für die Produktion erzeugten Luftversorgung durch Lecks verloren.* Darüber hinaus liegen die Kosten für den Betrieb eines effizienten Kompressors während seiner Lebensdauer schätzungsweise bei 76 % der Gesamtkosten für die Elektrizität. Siehe nachstehende Abbildung 2. Darüber hinaus wirkt sich die kumulative Größe der Lecks auch auf die Kosten aus und je nach Standort können die kWh-Raten variieren. Die Abbildung links zeigt eine kumulative Ergebnisreihe von Lecks mit einer Größe von 6 mm, die ungefähr €10054 pro Jahr (@ €0,06 kWh) an verschwendeter Elektrizität ergeben, um dieses Leck zu speisen.

* Datenblatt zu Druckluftanlagen, April 1998

Abbildung 2: Prozentsätze der Betriebskosten

Wartung und Austausch

Pneumatische Stellantriebe sind sehr stark auf enge Stangen- und Kolbendichtungen angewiesen, um Luftlecks zu vermeiden. Da der Antrieb sich viele tausend oder sogar Millionen Male hin- und herbewegt, sind Dichtungsverschleiß und Lecks unvermeidbar, die die Leistung des Pneumatikzylinders beeinträchtigen und die Kosten erhöhen. Infolgedessen nehmen Effizienz, Kraftabgabe, Geschwindigkeit und/oder Ansprechverhalten des Pneumatikzylinders ab, wenn die Luftlecks zunehmen. Alle diese Faktoren verhindern die konsistenten Herstellungsprozesse, die für eine Produktion mit hoher Qualität und hoher Stückzahl erforderlich sind. Darüber hinaus ist es nahezu unmöglich, vorherzusagen, wann die Dichtungen versagen oder wie ihre Wirkung auf die Leistung ausfallen könnte. Wartungspersonal und Bediener in Anlagen können endlose Stunden damit verbringen, den Fluss oder die Regulierung von Luft in einzelne Vorrichtungen einzustellen, um einen ordnungsgemäßen Betrieb zu erhalten. Sobald dieser Prozess beginnt, beginnen viele Werke und Produktionsstätten, Pneumatikzylinder nach einem vorbeugenden Wartungs-, Austausch- oder Reparaturplan einzubauen, um einen konsistenteren Betrieb zu erhalten. Dieser Prozess für die Reparatur von Pneumatikzylindern und die Verwaltung eines vorbeugenden Wartungsplans verursacht Kosten für Zeit, Arbeit und Aufwand. Diese Kosten müssen über die Lebensdauer dieser Maschine in die Gesamtbetriebskosten eines Geräts einbezogen werden.

Pneumatische Systeme sind auch anfällig für Feuchtigkeitsrückhaltung, die der komprimierten Luft innewohnt, was zu mehreren Problemen führt. Kondensierte Wasser- und Wasseraerosole können zu starken Verschmutzungen für Anwendungen in der Lebensmittel- und Getränkeindustrie, der Pharmazie, der Medizin und anderen Branchen führen, die saubere Automatisierungssysteme benötigen. Feuchtigkeit in einem Druckluftsystem führt auch zur Bildung von Kondenswasser in Rohrleitungen, pneumatischen Werkzeugen und anderen pneumatischen Vorrichtungen, was zu Beschädigungen und vorzeitigem Versagen dieser Bauteile führt. Zur Kontrolle der Feuchtigkeitskondensation im Druckluftsystem werden Trockner empfohlen, um Korrosion vorzubeugen und das Wachstum des Organismus zu fördern. Es gibt jedoch eine Vielzahl von Typen, die eine sorgfältige Betrachtung, Erfahrung im Bereich der Auswahl, zusätzliche Wartung und zusätzliche Energiekosten des gesamten pneumatischen Systems erfordern.

Im Gegensatz dazu benötigen elektrische Stellantriebe sehr wenig oder keine Wartung. Bei einigen Stellantrieben ist gelegentlich eine Nachschmierung erforderlich, aber bei elektrischen Stellantrieben entfällt in den meisten Fällen die laufende Wartung. Darüber hinaus verwenden elektrische Antriebe hauptsächlich eine Kugelumlaufspindel- und Kugellagertechnologie, die im Gegensatz zur Pneumatik eine Schätzung der Lebensdauer möglich macht, da die dynamische Belastbarkeit der Vorrichtung zusammen mit einer Lebensdauerberechnung der Industriestandardkugellager-L10 verwendet werden kann. Dadurch können elektrische Stellantriebe für die gewünschte Lebensdauer des Geräts richtig dimensioniert werden.

Erreichen von Produktqualität

Wie zuvor besprochen, variiert die Leistung eines pneumatischen Zylinders im Laufe der Zeit, wenn die Dichtungen verschleißen. Infolgedessen können viele Einstellungen des pneumatischen Systems erforderlich sein, um eine wiederholbare oder genaue Leistung über die Lebensdauer der Vorrichtung zu erhalten. Jede Leistungsänderung eines Pneumatikzylinders kann sich direkt auf die Qualität und den Ertrag des im Herstellungsprozess erzeugten Produkts beziehen.

Um dies zu veranschaulichen, stellen Sie sich einen Prozess vor, bei dem der Zylinder ein Produkt mit einer bestimmten Geschwindigkeit schneiden muss, um sicherzustellen, dass die Kanten nicht ausfransen oder beschädigt werden. Ein pneumatisches Gerät müsste im Laufe der Zeit von Wartungspersonal oder Anlagenbedienern überwacht und eingestellt werden, um die wiederholbare Geschwindigkeit aufrechtzuerhalten. Im Gegensatz dazu würde das Äquivalent des elektrischen Stellglieds während der gesamten Lebensdauer des Geräts eine wiederholbare Geschwindigkeitsleistung liefern, ohne dass das Anlagenpersonal eingreift. Stellen Sie sich als Beispiel einen Prozess vor, der wiederholbare oder genaue Kraft erfordert, um einen Prozess abzuschließen. Wenn sich die Dichtungen abnutzen und der Luftdruck sich ändert, ändert sich die pneumatische Zylinderkraftausgabe und muss demzufolge überwacht und/oder eingestellt werden. Wiederum wird das elektrische Antriebsgegenstück seine Leistung während der gesamten Lebensdauer des Antriebs beibehalten und kann den pneumatischen Zylinder tatsächlich durch die sofortige Entwicklung von Kraft übertreffen. Ein Pneumatikzylinder hingegen muss warten, bis sich Luftdruck aufgebaut hat, um die gewünschte Kraft zu erreichen.

Systemschwingungen können ebenfalls ein Bedenken hinsichtlich der Leistung darstellen. Typischerweise werden pneumatische Zylinder in „ultra-genauen“ End-to-End-Anwendungen eingesetzt, wo sie sich in zwei Positionen bewegen, um den gewünschten Vorgang durchzuführen. Auch wenn die pneumatischen Zylindern um Kissen oder Stoßdämpfer erweitert werden können, um die Vibrationen am Ende jeder Bewegung abzumildern, wird in vielen Fällen die Bewegung des pneumatischen Zylinders weniger kontrolliert als sein elektrisches Gegenstück. Ein gutes Beispiel wäre eine Inspektionsanwendung oder eine Pick-and-Place-Anwendung, bei der Vibrationen im System zu einer schlechten Messung oder Fehlpositionierung eines Teils führen können. Der Pneumatikzylinder kann leicht Erschütterungen und Vibration in die mechanische Struktur des Geräts senden. Ein elektrischer Antrieb hat jedoch volle Kontrolle über das Bewegungsprofil (Position, Geschwindigkeit, Beschleunigung/Verzögerung, Kraft) und kann die Einleitung von Erschütterungen oder Vibrationsstörungen in das System verhindern, die durch die Bewegung verursacht werden.

Die Steuerung (Genauigkeit und Wiederholbarkeit) eines elektrischen Antriebssystems ist seiner pneumatischen Entsprechung überlegen, was zu einer besseren Gesamtkontrolle des Herstellungsprozesses und höherer Produktqualität und Ausbeute führt. Durch die Berechnung der Kosteneinsparungen, die Prozessverbesserungen oder Verbesserungen der Produktausbeute in der Großserienfertigung zur Folge haben, werden Betriebsleiter die Vorteile von elektrischen Stellantrieben besser verstehen.

Maschinenumstellung/Rüstzeit

Anwendungen, die Produktumstellungen und mehrere Setups erfordern, profitieren häufig von der Umstellung auf elektrische Antriebe. Wenn beispielsweise ein Prozess oder eine Maschine gewechselt oder eingerichtet werden muss, um verschiedene Größen oder unterschiedliche Produkte in derselben Maschine durchlaufen zu lassen, kann ein elektrischer Antrieb diesen Wechsel automatisieren. Wenn die Anwendung das Anstellen von Festanschlägen für die pneumatische Zylinderpositionierung umfasst, kann dies ebenfalls durch Programmierung in einem elektrischen System automatisiert werden. Während ein pneumatisches System häufig Abstandhalter mit Arretierung am Zylinder oder andere manuell eingestellte Anschläge erfordert, um verschiedene oder mehrere Positionen zu erreichen, kann dies leicht in einem elektrischen System programmiert werden.

Bei jedem dieser Beispiele besteht eine gute Chance, dass ein elektrischer Antrieb Probleme mit den Umschaltvorgängen löst. Die Einstellung von harten Anschlägen oder die Anbringung von Abstandshaltern an Stangen zur Positionierung kann zeitaufwendig sein, kann zu menschlichen Fehlern führen und kann die Prozessqualität verringern, wenn die Einstellungen nicht genau sind oder die falschen Abstandshalter in einigen oder allen Bewegungsachsen verwendet werden.

Elektrische Stellantriebe können entweder in niedrigeren Betriebsdauer-Einrichtungsachsen verwendet werden, oder sie können aufgrund ihrer vollständigen Kontrolle über Position und Bewegungsprofil (Geschwindigkeit, Beschleunigung/Verzögerung, Kraft) in hochzyklischen, prozessrelevanten Achsen Verwendung finden. Diese Steuerung kann über eine HMI oder eine SPS (Batch-Prozessdatei) erfolgen, so dass nur ein geringer oder kein Bedienereingriff erforderlich ist. Natürlich ist jeder Prozess anders, aber es folgt logischerweise, dass weniger Zeit für die Anpassung von Maschinen und mehr Zeit für die Herstellung von Produkten aufgewendet wird, wenn Umstellungen viel schneller ablaufen. Darüber hinaus ergeben sich Einsparpotenziale durch die Reduzierung von Handarbeit und die Eliminierung menschlicher Fehler im Produktionsprozess.

Zykluszeit/Durchsatz

Ein weiterer wichtiger Faktor ist die Zykluszeit. Vergleichen Sie die Rentabilität der Investitionen in Verbesserungen der Zykluszeit und den Gesamtdurchsatz und die Effizienz der Ausrüstung. Dies wird helfen, die Vorteile des Austauschs pneumatischer Antriebe durch elektrische Antriebe abzuwägen.

Pneumatikzylinder werden typischerweise als Zweipositionsvorrichtungen eingesetzt. Wenn ein Vorgang ein Werkzeug umfasst, das für einen Wechselvorgang oder einen anderen Prozessgrund aus dem Weg geräumt werden muss, muss der Pneumatikzylinder mit dem vollen Hub gekauft werden. Während der Laufzeit bedeutet dies, dass der Pneumatikzylinder über den gesamten Hub hin- und herlaufen muss, auch wenn dies für den Laufzeitprozess nicht erforderlich ist, was die Produktionszeit erhöht. Wenn der Pneumatikzylinder bei diesem Vorgang Kraft entwickeln soll, können darüber hinaus zusätzliche Verzögerungen eingeführt werden, da der Zylinder Luftdruck aufbauen muss, um die gewünschte Kraft zu erreichen. In der Regel dauert dies nicht lange (normalerweise 10 Sekunden oder 100 Millisekunden), aber in jedem Zyklus wird Zeit verschwendet, und der Vorgang ist kumulativ. Ein elektrischer Antrieb kann wiederum beide dieser Probleme beseitigen. Der elektrische Antrieb kann das Werkzeug nur so weit wie nötig streifen (nicht den vollen Hub), um die Werkzeuge aus dem Weg zu räumen, damit sich das Produkt in Position bewegen kann, was wertvolle Zykluszeit spart. Darüber hinaus können elektrische Antriebe fast augenblicklich Kraft entwickeln, da ihre Kraft direkt dem elektrischen Strom durch den Motor entspricht. Dies verhindert jegliche Wartezeit in dem Prozess zum Entwickeln von Druck in dem pneumatischen Zylinder, um eine Kraft aufzubauen. Wenn diese Faktoren für die Leistung der Maschine wichtig sind, sollten Sie einen elektrischen Antrieb zur Verbesserung der Effizienz in Betracht ziehen.

Anwendungsbeispiele

Unter Berücksichtigung all dieser Faktoren sind im Folgenden zwei Anwendungsbeispiele dargestellt, um die TCO zu demonstrieren, die sowohl für pneumatische als auch für elektrische Antriebslösungen erzeugt werden.

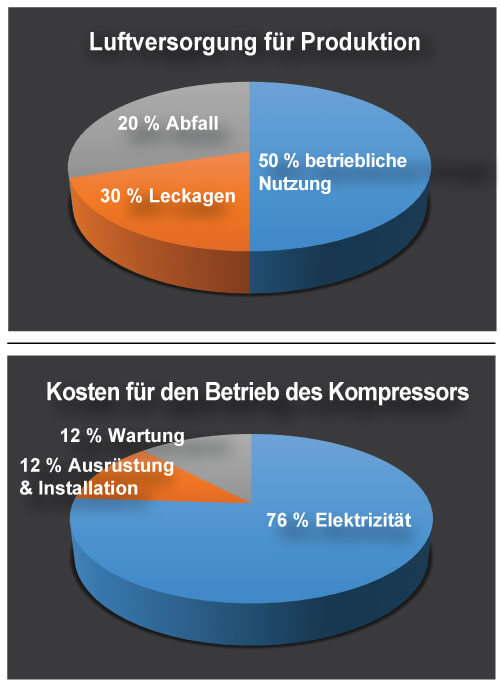

Anwendung #1: Schneiden von Nudeln

Industrie: Lebensmittel und Getränke

Anforderungen: 1) Edelstahl, IP69K-Bauweise

2) Last: 22,5 N

3) Bewegungszyklus: Ziehen Sie 100 mm und 100 mm in 0,5 Sekunden mit minimaler bis keiner Verweilzeit zurück. Geschwindigkeit =0,67 m/s

ANWENDUNGEN #1 KOSTEN

KOSTEN PNEUMATISCHER ZYLINDER ELEKTRISCHER STELLANTRIEB

Anschaffungskosten ~€94 + Ventil/etc. =

~€375 Summe – 1 Mo. Lebensdauer ~€1285 (Stellantrieb, Antrieb, Motor) – 3 Jahre Lebensdauer

Jährliche Stromkosten* €43,18 €6,94

Jährliche Wartungskosten ? – Nicht berücksichtigt €0

Jährliche Austauschkosten €1131 – keine Arbeitskraft, nur Zylinder €0,00

3 Jahre geschätzte Gesamtbetriebskosten** €3522 €1306

* Stromausgang = 0,67 m/s x 0,0225 kN = 0,015 kW; Stromeingang (pneumatisch) = 0,015 kW/20 % = 0,075 kW; Stromeingang (elektrisch) = 0,015 kW/80 % = 0,0121 kW; Angenommen €0,069. pro kWh und 8400 Stunden/Jahr

** Pneumatik: 3 x (€1131 + €43) = €3522. Ausgenommen sind Wartungs- und Montagearbeiten für den Austausch, ausgenommen sind Kauf, Abnahme und Lagerung von Pneumatikzylindern; Elektrik: (€1285 + 3) x €6,94 = €1305,92.

Abbildung 3: Anwendung #1 Kosten für das Schneiden von Nudeln

In diesem realen Beispiel wurde der pneumatische Zylinder tatsächlich jede Woche bei vorbeugender Wartung (oder PM) ersetzt. Wenn man davor ausgeht, dass es sich hierbei um einen Extremfall handelt, wird bei der obigen Berechnung der Anwendung eine einmonatige vorbeugende Wartungsperiode verwendet, in der der Zylinder ausgetauscht wird. Wie bereits erwähnt, werden Pneumatikzylinder üblicherweise für vorbeugende Wartungspläne eingesetzt, die von einem Monat bis zu einem Jahr reichen. Oft ist kein Plan vorhanden, der bei Ausfall der Zylinder zu Ausfallzeiten führt. Mit einer Lebensdauer von einem Monat und einem Anschaffungspreis von 94 € für Pneumatikzylinder beträgt der ROI für diese Anwendung weniger als 13 Monate für einen elektrischen Antrieb mit 1285 € Kosten/3 Jahre Lebensdauer.

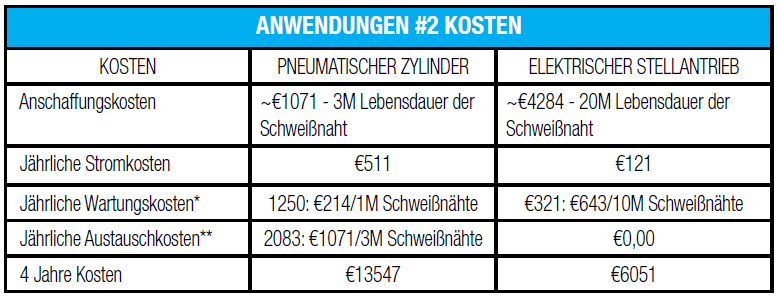

Anwendung #2: Widerstandspunktschweißen

Industrie: Automobil

Anforderungen: 1) Kraft: 4,45 bis 11,1 kN

2) Bewegungszyklus: Kleine geladene Durchgänge (~ 6,35 mm), um Metall alle 3 Sekunden zu klemmen. 5M Schweißnähte/Jahr

* 1/2 Wartung im ersten Jahr ** Kein Ersatz im ersten Jahr

Abbildung 4: Anwendung #2 Widerstandspunktschweißen

Für dieses Beispiel wird ein pneumatischer Antrieb mit Gesamtkosten von 1071 € mit einer Lebensdauer von 3M Schweißnähten verglichen mit einem elektrischen Servoaktuator mit Kosten von €4284 und einer Lebensdauer von 20M Schweißnähten. Die Gesamtbetriebskosten des Pneumatikzylinders sind doppelt so hoch wie die Option des elektrischen Servoaktuators. Wenn man bedenkt, dass die meisten Automobilwerke Hunderte von Antriebe haben, die Schweißnähte zu einem bestimmten Zeitpunkt ausführen, können die Kosten, die erhöhte Qualität und Leistung sowie die Einsparungen bei der Wartung im Laufe der Zeit erheblich sein.

Schlussfolgerung:

Die Gesamtbetriebskosten (TCO) sind ein beliebtes Schlagwort, und viele große Unternehmen haben Unternehmensinitiativen, um die Gesamtbetriebskosten innerhalb der Geschäftsbereiche oder Produktlinien zu senken. Die Abteilungen innerhalb dieser Unternehmen haben jedoch unterschiedliche Ziele und sind möglicherweise nicht in der Lage, ihren Ablauf aus Sicht der TCO zu betrachten. Das Ziel des Unternehmenseinkaufs könnte beispielsweise darin bestehen, den Kauf von Investitionsgütern mit den niedrigsten Anschaffungskosten zu verhandeln. In der Anlage konzentrieren sich Ingenieure und Wartungspersonal auf System- und Technologie-Know-how, sodass sie in der Lage sind, bei Problemen die Anlage in Betrieb zu nehmen. Schließlich verfügt das Anlagenmanagement möglicherweise bereits über die umfassendste Sicht auf die Gesamtbetriebskosten von Anlagen, da sie das Budget für Anlageinvestitionen und Betriebsmittel verwalten. Dennoch ist es nicht unüblich, dass das Anlagenmanagement die höheren Anschaffungskosten der Elektrotechnik fürchtet, obwohl sie sich der Vorteile bewusst sind: Produkt höherer Qualität, höhere Produktausbeuten, höherer Durchsatz, niedrigere Betriebskosten, geringere Wartungskosten und kürzere Umrüstzeiten.

Das Außerachtlassen von TCO wird definitiv zu kurzfristigen Einsparungen bei den Ausrüstungskosten führen, wird aber auf lange Sicht mit erhöhten Betriebskosten, erhöhten Wartungskosten und Problemen einer erhöhten Produktausbeute einhergehen. Wenn man die TCO in einem frühen Stadium der Spezifizierung der Ausrüstung betrachtet, geht es darum, die gesamte Lebensdauer einer Technologie-Auswahl zu berücksichtigen, nicht nur die anfänglichen Anschaffungskosten. Wenn das TCO-Konzept von produzierenden Unternehmen wirklich akzeptiert wird, würde die Analyse zeigen, dass in den meisten Fällen die Auswahl elektrischer Stellantriebe über Geräte, die Druckluft benötigen, (pneumatische Geräte) fast immer niedrigere TCO ergibt.

Tolomatic ist ein führender Anbieter von elektrischen Linearantrieben. Tolomatic verfügt über mehr als 65 Jahre Erfahrung und deckt ein breites Spektrum an Industrien und linearen Bewegungsanwendungen ab.

Für die meisten Anwendungen, die eine lineare Bewegung erfordern, können die Effizienzunterschiede zwischen einem elektrischen und einem pneumatischen System über die Lebensdauer des Geräts zu erheblich unterschiedlichen Kosten für das elektrische Versorgungssystem führen.

Einschaltdauer (Betriebszeit ÷

(Betriebszeit + Ruhezeit)) spielt eine große Rolle bei der Berechnung der Stromkosten für einen pneumatischen Zylinder oder elektrischen Antrieb.

Wie bei den meisten Fabrikautomatisierungsanlagen ist der Arbeitszyklus der Ausrüstung normalerweise hoch, um die Maschinenauslastung und die Anlagenleistung zu maximieren.

Kumuliertes Luftleck in einem Werk aus allen Quellen. Kostenkalkulation unter Zugrundelegung von Industrie-Elektrizitätskosten in Höhe von €0,06 pro kWh* bei konstantem Betrieb und dem Einsatz eines effizienten Kompressors.

* Von der US Energy Information Administration, Dezember 2012, Bericht zum Strombedarf

Verbrauchsbericht

Effizienz, Kraftabgabe, Geschwindigkeit und/oder Ansprechverhalten des Pneumatikzylinders nehmen ab, wenn die Luftlecks zunehmen.

Elektrische Stellantriebe benötigen sehr wenig oder keine Wartung.

Jede Leistungsänderung eines Pneumatikzylinders kann sich direkt auf die Qualität und den Ertrag des im Herstellungsprozess erzeugten Produkts beziehen.

Auch wenn die pneumatischen Zylinder um Kissen oder Stoßdämpfer erweitert werden können, um die Vibrationen am Ende jeder Bewegung abzumildern, wird in vielen Fällen die Bewegung des pneumatischen Zylinders weniger kontrolliert als sein elektrisches Gegenstück.

Anwendungen, die Produktumstellungen und mehrere Setups erfordern, profitieren häufig von der Umstellung auf elektrische Antriebe.

Vergleichen Sie die Rentabilität der Investitionen in Verbesserungen der Zykluszeit und den Gesamtdurchsatz und die Effizienz der Ausrüstung.

Elektrische Antriebe können fast augenblicklich Kraft entwickeln, da ihre Kraft direkt dem elektrischen Strom durch den Motor entspricht.

Das Außerachtlassen von TCO wird definitiv zu kurzfristigen Einsparungen bei den Ausrüstungskosten führen, wird aber auf lange Sicht mit erhöhten Betriebskosten, erhöhten Wartungskosten und Problemen einer erhöhten Produktausbeute einhergehen.

Kontakt zu einem Ingenieur

Kontakt zu einem Ingenieur